Jak to poskládat

Pomohly vám naše stránky, nebo se vám prostě jen líbí že tu najdete informace, návody, kalkulátory a katalogy ke stažení ve formě srozumitelné i pro začátečníky?

Tyto stránky slouží především laikům a začátečníkům, a proto by bylo dobré popsat základy konstrukce okruhu pěkně od začátku, krok za krokem, včetně toho na co si dát pozor, co dodržet atd. Tak tedy:

Jak zvolit komponenty okruhu a jak je poskládat dohromady:

Poznámka: První část článku pojednává o volbě jednotlivých komponent, určení jejich parametrů atd. Pokud tedy máte komponenty už vybrané a nechce se vám číst článek celý, můžete přeskočit rovnou na skládání okruhu v kapitole „Jak to celé složit“.

Nejdřív ze všeho je potřeba si ujasnit na jaký stroj budeme okruh dimenzovat a co od něj očekáváme.

Při tom je potřeba vzít v úvahu:

- – výkon motoru

- – hmotnost stroje

- – účel stroje

- – plánovaná přídavná zařízení, nářadí a výbava stroje

- – bude na stroji hydraulické řízení?

- – Bude na něm nakladač, podkop, nebo třeba rotační pohony?

Začít je potřeba od čerpadla.

Jeho „velikost“ určíme na základě toho co chceme hydraulikou pohánět ale také jaký máme k dispozici výkon motoru (někdy se totiž budeme muset s požadavky prostě uskromnit, protože nemáme dost silný motor aby naše požadavky utáhl. Je při tom potřeba brát v úvahu i to, že co motor přes převodovku utáhne mechanicky, nemusí zvládnout utáhnout hydraulicky, protože v hydraulickém okruhu jsou násobně vyšší ztráty přenosu výkonu).

Pokud máme alespoň základní představu o tom jaký výkon potřebujeme na konci okruhu mít, dá se všechno poměrně přesně spočítat. Pokud ale představu nemáme, je dobré se nejprve poradit s někým, kdo představu má (použít můžete třeba náš kontaktní formulář). Výpočty jsou ale tak jako tak trochu složité, a závisí vždy na konkrétních komponentách, takže laik si většinou stejně sám neporadí, protože by musel někde složitě hledat hodnoty jednotlivých komponent a vzorce, takže je vždy lepší se poradit. Hodně obecně lze zjednodušeně říci, že ztráty v okruhu se sčítají, a že „obvyklá“ ztráta se pohybuje v rozpětí od cca 15% někam po třeba 75%, podle toho jaké komponenty se použijí, v jakém jsou stavu, jak jsou zapojené atd. Opět hodně zjednodušeně lze říci, že největší ztrátu (respektive nejnižší účinnost) mají nejběžnější (a nejlevnější) typy čerpadel, tedy čerpadla zubová, a nižší účinnost (větší ztrátu) bude mít starší typ (model) než modernější, a starší použitý kus než kus nový. Záleží ale opravdu na tolika proměnných, že nic nelze zobecnit. Roli hrají i věci jako použitý olej, teplota, světlost hadic a šroubení, počet spojů, přechodů a hran, typ, počet a zapojení jednotlivých komponent v okruhu atd atd, takže laik není schopen takové množství dat vůbec zpracovat, natož aby věděl jak to udělat. Jedno ale musí být jasné od začátku – nikdy nebude na konci okruhu tolik výkonu, kolik se ho na začátku dodá – vždy tu bude ztráta, v nejlepším možném případě kolem 10-15%, pravděpodobně ale mnohem vyšší. Ztráty lze minimalizovat nebo naopak zvýšit, lze použít vhodnější komponenty nebo zapojení, ale nějaká minimální ztráta je už v samotných komponentách, hadicích, šroubeních, ventilech a rozvaděčích atd, a tyto ztráty nikdy nelze zcela odstranit. Lze pouze nepřidávat zbytečně další, nebo alespoň minimalizovat dodatečné ztráty mimo samotné komponenty, případně zvolit vhodnější komponenty s menší vnitřní ztrátou.

Volbu čerpadla tedy vždy ovlivní výkon motoru, umístění čerpadla vůči motoru (zda tam bude převod a jaký), a požadavek na rychlost a sílu jednotlivých výstupů (pístů, hydromotorů atd. Odborníci prominou poněkud laický slovník – článek je záměrně psán tak, aby byl srozumitelný i laikovy, a některé technické termíny jsou tedy nahrazeny lidovým názvoslovím. V jednotlivých tématech se pak snažíme naopak vysvětlovat pojmy a rozdíly jednotlivých komponent. V tomto článku o úplných základech ale raději volím srozumitelné zlidovělé pojmy).

Pro zjednodušení řekněme, že (hodně obecně a zjednodušeně) je například pro doma dělané malotraktory bez hydraulického pohonu nářadí, nakladače či podkopu vhodné aby průtok hlavního okruhu při provozních otáčkách motoru byl (podle velikosti a hmotnosti stroje) někde v rozpětí od cca 15 l/min (opravdu malé stroje srovnatelné s TK nebo MT8) někam po cca 30 l/min (pro stroje srovnatelné se Zetory Proxima nebo 6xxx, 7xxx atd). Samozřejmě i tady jsou možné výkyvy (spíš směrem nahoru), především u opravdu velkých strojů, speciálních strojů, strojů s pohonem nářadí, podkopy nebo nakladači, silnými navijáky (poháněnými hydraulikou) atd. Samozřejmě vždy záleží na počtu a velikosti pístů, požadavku na rychlost jejich pohybu atd, a především na účelu stroje a jeho výbavě, a na plánovaných přídavných zařízeních. Úplně jiný požadavek na průtok mají rotační pohony nářadí. Zvýšený požadavek (ne tolik jako pohony) můžou mít i podkopy nebo nakladače. Naopak navijáky, vrtáky, štípačky, a další velmi silná zařízení si většinou vystačí s menším průtokem než by laik možná čekal. Úplně samostatnou kategorií jsou hydraulické pojezdy – pohony kol. Těmi se zde možná časem budeme také zabývat, ale jde o poměrně pokročilá zařízení, kde se neobejdeme bez řady výpočtů, ale i řady znalostí obecných základů konstrukce vozidel, i samotných komponent hydraulického pojezdu. V tomto článku se jimi tedy zabývat nebudeme.

„Obvyklý“ pracovní tlak silové hydrauliky malotraktoru nebo menšího „dospělého“ traktoru bývá v rozpětí cca od 120 do cca 180 barů, u moderních továrních strojů to bývá i více, ale je to v podstatě hlavně z důvodů finanční úspory při výrobě, a má to svá negativa. Je tedy lepší, pokud to jde, držet se v uvedeném rozpětí, +/- pár barů. Celá řada strojů ale může pracovat s tlaky výrazně mimo toto rozpětí, a může to v daném případě mít svůj důvod. U obecných základních okruhů (neplatí to pro okruhy servořízení, ovládací okruhy a podobně) ale vystačíme přibližně s tímto rozpětím. Protože tlaky jsou někdy značené v MPa, pro úplnost dodám, že 1MPa = 10barů, a jedna „atmosféra“ přibližně odpovídá jednomu baru. Další jednotky (např. PSI) je pak potřeba přepočítat (chystáme na to online převodník).

Čerpadla, rotační hydromotory a orbitroly (odborníci opět prominou terminologii) se obecně značí třemi různými způsoby (přesněji dvěma, ale jeden z nich se ještě používá dvěma způsoby). Tím prvním a nejběžnějším (a nejlepším) je geometrický objem na jednu otáčku (cm3/ot), což je hodnota, kterou když vynásobíte otáčkami (ot/min), a vydělíte číslem 1000 získáte poměrně přesný průtok v l/min (bez započtení ztrát). Stejně tak to funguje obráceně – pokud potřebujeme určit jaké čerpadlo, hydromotor nebo orbitrol použít. Druhým způsobem je průtok jako takový, ale tady je právě už háček, protože ten musí vždy být vztažen ke konkrétním otáčkám, ale ne každý výrobce dává jasně najevo k jakým otáčkám je průtok na štítku vztažen (nevyznačí to tam vůbec, nebo nejasně). Typickým příkladem jsou bulharská čerpadla řady ?—X nebo ?—XTM (za ? dosaďte A nebo C, podle směru otáčení (jiní výrobci ale používají jiná písmena), za — čísla, například A25X nebo C096XTM), u kterých je hodnota udaná číslem mezi písmeny právě hodnotou průtoku (v l/min), ALE při 2500 ot/min čerpadla (jiní výrobci používají otáčky 1500, 1450, 1460, 1000, nebo cokoliv jiného), a pokud číslo u tohoto typu čerpadel (jinde to neplatí!) začíná nulou, jde o hodnotu s desetinnou čárkou, tedy například čerpadlo A096XTM má provozní průtok jen 9,6 l/min při 2500 ot/min, zatímco A96XTM by mělo 96 l/min při 2500 ot/min. Pokud to člověk ví, je to poměrně praktický způsob, a Bulhaři se naštěstí drží jednoho způsobu u všech čerpadel, takže to funguje, ale jiní výrobci (například i Jihostroj nebo Orsta) používají (dříve používali) oba způsoby, případně jejich variace, a nelze si to pamatovat pro všechny typy, a je tedy nezbytné vždy najít příslušný katalog. Přitom kdyby se drželi zavedeného standardu objemu na jednu otáčku, není potřeba nic řešit… Škoda, mohlo to být tak jednoduché…

Už tady tedy narazíme na to, že laik nebude možná schopen čerpadlo koupit, protože se prostě nevyzná v tom, který výrobce ho jak značí. Většinou ale postačí napsat prostě prodejci dotaz (poptávku) na čerpadlo konkrétních parametrů (vždy uveďte jaký má mít čerpadlo průtok při jakých konkrétních otáčkách, a jaký hodláte používat provozní tlak a jaké budou maximální provozní otáčky čerpadla, a směr jeho otáčení – ten se udává z pohledu zepředu na hříel, přičemž hřídel je v horní části čerpadla (od středu nahoru)), ale díky tomuto článku by měl být schopen alespoň určit jaké čerpadlo potřebuje.

Když už jsme nakousli přenos výkonu, pak by bylo dobré umět si nějak jednoduše spočítat jaký příkon bude které čerpadlo mít (pokud nemáme k dispozici katalog – pro většinu běžných typů se je snažíme mít ke stažení přímo na tomto webu), a jaký výkon tedy bude schopné cca předat oleji na vstupu do okruhu. Po započtení ztrát v okruhu a jeho jednotlivých komponentách bychom měli získat poměrně přesnou představu kolik výkonu bude k dispozici na jeho druhém konci.

K výpočtu výkonu a příkonu (je to skoro totéž, liší se to o vnitřní ztráty samotné komponenty) poslouží tento „vzorec“ (nejsou použity základní jednotky – opět z důvodu co nejjednoduššího a nejsrozumitelnějšího použití):

P = Q / 600 * p (výkon nebo příkon = průtok / 600 * tlak)

kde „P“ je výkon nebo příkon, podle toho co počítáme, udaný v kW (kiloWattech), „Q“ je průtok oleje v l/min, a „p“ je tlak oleje v barech .

Hodnota která vyjde je hodnotou teoretickou, tedy bez započtení ztrát. To znamená, že pokud počítáme příkon čerpadla, je potřeba započítat celý teoretický průtok (objem * otáčky) a přidat několik procent na ztrátu třením, pokud naopak počítáme výkon předaný oleji, je potřeba od výsledku odečíst asi 5% na ztráty v samotném čerpadle. Příkon který nám vyjde je hodnota, kterou si čerpadlo z motoru vezme, přenesený výkon je pak hodnota, kterou předá oleji který z něj vytéká. Samozřejmě je potřeba počítat s maximální reálně využitou hodnotou průtoku i tlaku (hlavně pokud počítáme příkon), ale pro výpočty výkonu zejména rotačních pohonů raději s nějakou běžnou provozní hodnotou při nějakých rozumných otáčkách motoru.

Pokud potřebujeme zvolit rotační hydromotor k nějakému konkrétnímu čerpadlu, musí vždy být parametry hydromotoru stejné nebo vyšší než má čerpadlo, jinak bychom museli olej v okruhu složitě (a většinou draze) regulovat (POZOR, v žádném případě nelze v hlavním okruhu olej prostě škrtit! Vždy je potřeba použít regulátor, což je zcela jiné zařízení, než nějaký kohout nebo škrtící ventil!). Stejně tak není dobré dlouhodobě výrazně regulovat průtok pomocí běžného pákového rozvaděče (se šoupátky), zejména ne pro rotační pohony – pro ty je vždy dobré používat plnoprůtokové ovládací prvky, zejména kulové ventily a odbočné odlehčovací ventily, které mohou být kombinované s přetlakovým ventilem, což je výhodné jak prostorově, tak i finančně, protože každý okruh musí být přetlakovým ventilem vybaven, a jelikož je z běžných komponent přetlakovým ventilem obvykle vybaven pouze šoupátkový rozvaděč, který se pro rotační pohony nehodí, je potřeba do okruhu rotačního pohonu přidat přetlakový ventil jinak. Tlak oleje lze bez problému regulovat přetlakovým ventilem, ale i tady je potřeba brát v úvahu určitá omezení. Jinak řečeno není dobré např. regulovat tlak na velmi nízké hodnoty pomocí běžného základního typu přetlakového ventilu. Je dobré aby zvolený rotační hydromotor měl hodnotu provozního maxima průtoku i tlaku výrazně vyšší než je provozní hodnota v okruhu do kterého ho chceme zapojit. Vyhneme se tak nadměrnému opotřebení a dalším rizikům a problémům. Nesnažte se dlouhodobě provozovat hydromotory na hranici provozních hodnot, nebo dokonce za ní.

Zbytek komponent si probereme až přímo v sekci o skládání okruhu, protože některé věci jsou klíčové pro správnou funkci, a ne každý četl celý článek.

Jak to celé složit

Pokud tedy máme zvolené čerpadlo podle našich potřeb, můžeme podle něj zvolit zbytek komponent a poskládat celý okruh. Klíčové jsou opět hodnoty průtoku a tlaku v okruhu, a to jak ty provozní, tak i ty maximální dosahované (a maximální povolené). Z těchto hodnot musí vycházet volba veškerých komponent celého okruhu, od hadic a šroubení až po nádrž nebo filtr.

Naprosto klíčové pro správnou funkci okruhu je:

- – objem, tvar a uspořádání nádrže

- – světlost všech hadic, trubek a šroubení (zejména u sání)

- – dokonalá těsnost sání (sání zejména nesmí přisávat vzduch!)

- – vhodná volba všech ostatních komponent

- – správné provedení okruhu a zapojení

Začít můžeme třeba nádrží. Tu je potřeba správně dimenzovat (doporučený minimální objem je 50% maximálního minutového průtoku čerpadla + 20% na vzduchovou kapsu), správně umístit (pro mobilní stroje se lépe hodí nádrž postavená na výšku, přičemž sání je přivedeno vodorovně z boku nádrže, a to vždy pod hladinou oleje (i při vysunutí všech pístů, tedy poklesu hladiny oleje v nádrži), ale ne příliš blízko dna (ideálně kolem cca poloviny výšky nádrže), sání je vyvedeno zespodu, ale ne úplně ze dna (stačí několik cm nade dnem), a nádrž by měla být umístěna tak, aby hladina oleje v ní nebyla ani při vysunutí všech pístů níž než je čerpadlo (toto pravidlo lze za určitých specifických okolností obejít – podrobněji je vše vysvětleno na stránce o konstrukci olejové nádrže). Nádrž musí mít přisávání vzduchu (kvůli kolísání hladiny oleje), které by mělo být pokud možno opatřeno vzduchovým (prachovým) filtrem. Stačí ale i velmi malý otvor (kolem 2-3 mm), ale mělo by se zajistit, aby se na místo přisávání vzduchu do nádrže nedostával prach ani voda (ani odstřikující od kol a podobně). Vhodné je opatřit nádrž také přepážkou (nebo dvěma) a v ideálním případě i sítem na odstranění bublin (detaily opět v příslušném článku o nádržích na odkazu výše). Dobré je také opatřit jí servisním otvorem dostatečné velikosti, aby šlo nádrž vyplachovat a čistit od usazenin, a v neposlední řadě výpustním a odkalovacím otvorem (v jednom).

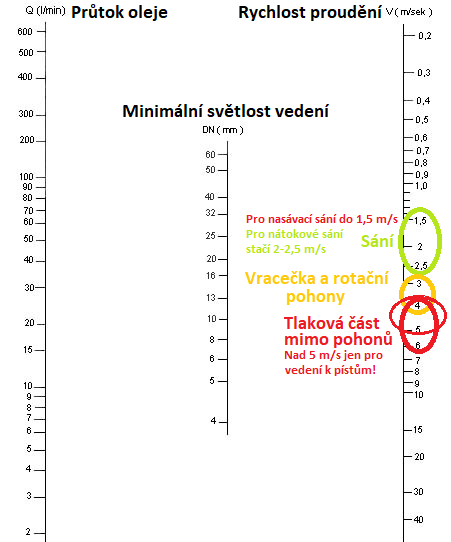

Pokračovat budeme tedy sáním. To, jak jsme si už řekli, musí být naprosto dokonale těsné, a správně (dostatečně) dimenzované, co nejpřímější, bez zbytečných přechodů, spojů, ostrých ohybů atd. Jak poznáte jak velké sání je potřeba? Samozřejmě podle průtoku. Je na to vzorec, který nějaká dobrá duše převedla také do tabulky, přesněji grafu 🙂 Vzorcem vás unavovat nebudu, tady máte tabulku (graf):

A tady online kalkulátor, kam stačí zadat hodnoty a „vypadne“ výsledek (stejný jako z grafu, ale přesnější, protože se počítá přesně ze zadaných hodnot): Kalkulátor světlosti hadic

Používá se tak, že si v levém sloupci vyhledáte hodnotu odpovídající provoznímu (raději maximálnímu) průtoku v okruhu, a v pravém sloupci číslici odpovídající účelu potrubí (4 m/s (až 5 m/s – pro tlaky nad cca 200 barů) pro tlakovou část, 3-3,5 m/s pro vracečku, a 1,5 – 2,5 m/s pro sání – tyto hodnoty jsou opět hodně zobecněné a platí jako nezbytné minimum pro sání, vracečku, a pro tlakovou část okruhu s běžnými provozními tlaky, tedy tlaky v rozpětí od cca 100 do cca 180 barů. Pro vyšší tlaky lze použít i 5 m/s, pro tlaky pod 100 (A zejména pod 50) barů pak naopak 3 m/s nebo i méně, podle toho jak moc záleží na tlakové ztrátě v potrubí. Pro nasávací sání (kterému se, zejména u mobilních strojů, vždy snažte vyhnout) naopak alespoň 1,5 , raději 1 m/s. Hodnota 2-2,5 m/s je určena pro sání nátokové (tedy takové, kde je hladina oleje výš než čerpadlo, a olej do čerpadla teče samovolně, což je důrazně doporučené pro pojízdné stroje, protože běžné zubové čerpadlo si nedokáže nasát, pokud není sací potrubí zalité, a v náklonu stroje, někdy i na rovině, by tedy po delším stání mohlo dojít k běhu na sucho a ke zničení čerpadla), ale ne každý bude ochoten takto relativně velkoryse sání dimenzovat. Osobně ale doporučuji se tomu alespoň snažit přiblížit, a rozhodně nepřekračovat hodnotu 3 m/s ani u krátkého a rovného sání, a stejně tak se vždy snažit ay hladina oleje v nádrži byla za všech okolností výš než je čerpadlo (i v náklonu stroje). Číslo průtoku vlevo a číslo „účelu potrubí“ (rychlosti proudění) vpravo spojte rovnou čarou (pravítkem) a v prostředním sloupci najdete hodnotu minimální doporučené světlosti (vnitřního průměru) potrubí (hadice nebo trubky) v milimetrech. Pro šroubení lze použít hodnotu o 1-3 mm nižší, ale lépe by bylo dodržet stejnou světlost v celém vedení (dané části vedení). K pístům stačí o něco menší světlost hadic i šroubení, protože tudy olej teče jen krátkou dobu a jen občas. Neplatí to samozřejmě pro stroje, které s písty hýbou velmi často nebo dlouhodobě bez přestávky nebo s jen krátkými přestávkami (štípačky – zejména ty s regenerační funkcí (tzv. „turbem“), bagry, nakladače, podkopy a pod.). Tam je potřeba dimenzovat hadice v celém tlakové části stejně, pokud z nějakého důvodu nesáhneme k záměrně menšímu průměru hadic a/nebo šroubení k některým pístům, což se někdy využívá za jistým účelem, který je pro laika obtížně pochopitelný, a nedokáže si takové řešení správně spočítat, a proto se jím tady nebudeme zabývat. A neplatí to ani pro jakékoliv rotační pohony – tam se snažte naopak dimenzovat vedení raději o něco více velkoryse, a pokud možno nevést olej pro rotační pohony (které jsou v chodu delší časové úseky – pro občasné natočení komínu sněhové frézy to samozřejmě nevadí) skrze běžný rozvaděč. Pro ovládání pohonů se lépe hodí ventily s velkou průtočnou světlostí, jako jsou kulové ventily nebo odbočné odlehčovací ventily, kde je světlost uvnitř celého ventilu stejná nebo i větší než světlost vedení před a za ventilem.

Následovat bude přetlakový ventil vhodného provedení, světlosti a rozsahu nastavení. Přetlakový ventil je často součástí rozvaděče – pak stačí ho nastavit na správný otevírací tlak a je hotovo.

Další v pořadí je rozvaděč nebo jiný vhodný ovladač. Podle účelu okruhu to mohou být různé kohouty, ventily, regulátory, děliče a podobně. Více k jednotlivým prvkům regulace a dělení průtoku na samostatné stránce o škrcení a regulaci. Rozvaděč nebo jakýkoliv jiný ovladač opět volíme podle provozního průtoku a tlaku oleje v okruhu, s přihlédnutím k provozním maximům těchto hodnot.

Každá komponenta v tlakové části okruhu musí být dimenzovaná na provozní tlak a průtok v dané části okruhu! Pokud je to potřeba, musí být tlak nebo průtok v dané části okruhu nebo v celém okruhu regulován tak, aby všechny komponenty v dané části okruhu pro něj měly dostatečné parametry. Regulace ale neznamená škrcení! Více o rozdílech mezi škrcením a regulací, a o možnostech a způsobech regulace najdete na samostatné stránce o škrcení a regulaci.

Rozvaděče běžných typů lze za určitých podmínek zapojit do série (za sebe), ale nelze je zapojit paralelně (vedle sebe). Pro paralelní zapojení je potřeba specifický druh komponent a specifické provedení okruhu, které se obvykle nehodí pro mobilní stroje. Proto se v tomto článku nebudeme touto možností vůbec zabývat. Pro sériové zapojení rozvaděčů je potřeba aby každý rozvaděč v řadě mimo toho posledního (za kterým už nebude pokračovat tlaková část hlavní smyčky okruhu) byl vybaven tlakovým výstupem. Ten se nejčastěji označuje jako HPC nebo HPCO, ale jsou možná i další označení (např. N nebo C). Provedení a případná aktivace tohoto výstupu se liší, a konkrétní informace ke každému rozvaděči tedy žádejte od prodejce. Někdy je potřeba dokoupit aktivační prvek, jindy je potřeba na rozvaděči jen něco vyšroubovat nebo přemístit, jindy není potřeba dělat nic víc než nahradit zátku (někdy speciálním) šroubením. Při sériovém zapojení rozvaděčů je potřeba vždy zapojit jak tlakový výstup (z něj jde tlak do dalšího rozvaděče v řadě), tak i výstup T na všech rozvaděčích v řadě! Výstupy T jsou beztlakové (s velmi nízkou tlakovou zatížitelností) a lze je tedy spojit do jednoho společného svodu – vracečky, ale nelze je dále tlakově využít. Měly by se napojit na společný svod do nádrže nejpozději před filtrem oleje, protože jimi kromě prosaku protéká i veškerý olej vracející se z pístů atd.

Rozvaděče se dobře hodí k ovládání pístů (přímočarých hydromotorů), ale ne už tolik pro ovládání rotačních hydromotorů (minimálně ne pro pohony s delší dobou chodu). Pro ně jsou lepší jiné varianty ovládání, podle účelu. Pokud slouží hydromotor jen k otáčení, posuvu či jiné krátkodobé činnosti, lze ho ovládat i rozvaděčem (např. i pro hobby navijáky je možné použít běžný rozvaděč), ale pro pohony které budou v chodu delší dobu je vhodnější jiná forma ovládání – ať už přímá nebo nepřímá (například odlehčovací ventil). K regulaci rychlosti jejich otáčení (pokud je to potřeba a nevystačíme si s vhodnou volbou celkového průtoku oleje okruhem, bez nutnosti další regulace, která je vždy ztrátová) je pak rozhodně vhodnější použít regulátor průtoku. Škrcení (včetně použití šoupátkového rozvaděče) je pro pohony nevhodné a nedoporučuje se z důvodu velké tlakové ztráty a také nadměrného ohřevu oleje.

Písty, hydromotory a další koncové prvky okruhu volte podle průtoku a tlaku v okruhu a podle potřeby – využití, účelu atd. Musí vždy být dimenzované na takový průtok a zejména tlak, jaký v okruhu bude (včetně maximálních hodnot). Hydromotor bude mít takové otáčky, jaký bude průtok, který do něj poteče, a jaký objem na jednu otáčku daný hydromotor má. Jeho kroutící moment (síla) pak bude záviset na tlaku oleje na vstupu do hydromotoru a tlaku oleje na jeho výstupu (přesněji tedy na rozdílu tlaku mezi vstupem a výstupem hydromotoru – tak zvaná „Delta P“ (ΔP)), a bude stejný bez rozdílu otáček (až na určitý pokles účinnosti při nízkých až velmi nízkých otáčkách, podle typu hydromotoru). Stejně tak u pístů bude síla výsuvu (a zásuvu) záviset právě na tlaku oleje v pístu a jeho průměru (přesněji tedy ploše pístního dna uvnitř válce, pro výsuv pak ještě mínus plocha průřezu pístní tyče), a rychlost jeho výsuvu a zásuvu pak na průtoku oleje v okruhu a opět průměru válce. Platí zde nepřímá úměrnost mezi rychlostí a silou, tedy čím větší průměr válce, tím větší síla, ale o to menší rychlost výsuvu při stejném průtoku a tlaku oleje. Stejně tak to platí pro rotační hydromotory – čím větší objem hydromotoru tím větší síla ale menší rychlost otáčení při stejném průtoku a tlaku oleje. Zejména u rotačních hydromotorů, ale i u hydraulických válců (pístů, přímočarých hydromotorů, jak chcete) vždy pozor na maximální tlakovou zatížitelnost! U rotačních hydromotorů obecně platí, že čím je objem hydromotoru stejné řady větší, tím menší je jeho tlaková zatížitelnost. Vyšší řady mají pak obecně vyšší tlakovou zatížitelnost (větší výkon), ale i tam platí pro větší objemy menší maximální tlak než pro ty malé. Většina základních řad hydromotorů má pak ještě různá provedení – např. různé průměry hřídele a podobně, a podle toho může mít hydromotor s jinak totožným označením výrazně vyšší nebo naopak nižší maximální provozní tlak oleje, a tedy i výkon. Zdaleka nelze spoléhat na to, že všechny hydromotory snesou tlak jaký v okruhu máte – mnoho i těch běžných a na pohled masivních zdaleka tolik nesnese! Zejména u objemů od cca 200 – 250 ccm/ot nahoru provozní tlak velmi rychle začne klesat, zejména pak u levnějších řad hydromotorů s průměrem hřídele 25 nebo 28,5 mm (nebo menším). Ale i u těch se 32mm (nebo i víc) hřídelí, nebo u vyšších řad pak může být pro velké objemy (nad 315 nebo 400 ccm) maximální provozní tlak někdy i hluboko pod 100 bary!

Asi poslední důležitou součástí okruhu je filtr. Uvádím ho až na konci, protože nejpoužívanější zapojení je právě na konci okruhu. Vratný filtr může být jak v potrubí před nádrží, tak může být i součástí samotné nádrže (zástavbový). Stejně může být proveden i filtr sací, ale u těch se typu do vedení raději vyhněte, a když už sáhnete k sacímu filtru (někdy je to i lepší, ale má to svá velmi závažná úskalí a specifika – více opět v příslušném samostatném článku), pak použijte vždy zástavbový typ, a příslušně ho předimenzujte. Sací filtr by měl být minimálně 2-3x předimenzovaný co do průtoku (jemnější více) než vratný, a je také potřeba ho více hlídat a včas vyměnit, protože zatímco ve vracečce jeden nebo dva bary navíc nejsou fatální problém, a zanesená vložka tedy nevadí tolik (pokud se samozřejmě přílišným zanesením neprotrhne, což by byl velký problém), u sání je už rozdíl několik desetin baru velmi zásadní! Existují i filtry tlakové, ale těm se vyhněte pokud možno úplně. Možné (a celkem vhodné, ale rozhodně ne nezbytné) je kombinovat sací filtr na větší částice (sací „koš“) s jemnějším vratným filtrem. V tom případě použijte sací filtr (tzv. sací koš) s jemností filtrace alespoň 50 mikronů (klidně ale třeba i 150 nebo ještě více), a vratný filtr podle potřeby (jemnost filtru pro základní okruh čerpadlo – rozvaděč – písty je většinou minimálně 25 mikronů nebo lepší, doporučuji ale rozhodně alespoň 20, raději 16 (15) mikronů (menší číslo znamená lepší filrační schopnost, ale také o něco větší odpor kladený oleji, jemnější filtry tedy musí být pro stejný průtok větší), pro okruhy ve kterých se vyskytuje rotační hydromotor nebo hydraulické řízení (orbitrol) pak alespoň 16 (15), raději ale 10 mikronů. Nesmí se to ale ani přehnat! Existují i filtry s jemností 5 nebo dokonce 3 mikrony. Poskytují skvělou filtraci, ale kladou opravdu velký odpor oleji, a musejí tedy být velkoryse dimenzované, pečlivě sledované a včas měněné. Pro běžné okruhy nejsou zdaleka potřeba a jsou zbytečně drahé a potencionálně problémové. Nelze je také provozovat v zimě bez odpovídajícího předehřevu oleje, nebo vhodně řešeného obtoku (bypassu) nastaveného na vhodný otevírací tlak. Obtok (bypass) je vhodnou a velmi doporučenou součástí v podstatě každého filtru (ale ne úplně vždy – třeba u sacích filtrů pro variabilní pístková čerpadla pojezdů se bypass nepoužívá, protože by se do uzavřeného okruhu s omezeným výplachem zanášely nečistoty. Takový okruh pak ale musí být vybaven předehřevem oleje, nebo jiným vhodným řešením pro zimní provoz, protože jemný sací filtr pro takto citlivé čerpadlo by měl s hustým olejem v zimním období problémy a mohl by se i protrhnout, což by mohlo mít fatální následky pro velmi drahé pojezdové čerpadlo). Bypass slouží jako ochrana filtru proti protržení při zanesení nebo během provozu s nízkou teplotou oleje, kdy by hustý olej kladl příliš velký odpor a hrozilo by třeba i protržení vložky a vyplavení všech zachycených nečistot zpět do okruhu. Otevírací tlak obtoku se pro každý typ a jemnost filtru liší, a měl by být nastaven výrobcem filtru. Při změně jemnosti nebo druhu (typu) vložky by se měl přenastavit, ale ne vždy je to možné. Hodně obecně se otevírací tlak může pohybovat od nepatrně záporných hodnot (v řádu mínus pár desetin baru až cca mínus 2-3 bary, vzácně o něco více, pro sací filtry) někam po přetlak kolem 5-10 barů u vratných filtrů, obvykle je to ale v rozpětí okolo max. 2-3 barů. Obvykle není potřeba tento tlak nijak nastavovat, zejména pokud se použije doporučený typ a jemnost vložky pro daný typ filtru (obalu, nebo příruby v případě kartušových filtrů). Pouze se ujistěte u prodejce, že filtr je bypassem vybaven a že je nastavený na příslušný tlak. Je také nezbytné ujistit se zda jde o filtr vratný nebo sací (bypass má u sacího filtru jiné nastavení ale především opačný směr průtoku! – samotný směr průtoku oleje filtrem je stejný, liší se ale směr průtoku bypassem, a sací a vratný filtr tedy nelze zaměnit!), a pokud možno i na jakou hodnotu je nastaven. Dále jakou jemnost má vložka a zda tam vůbec je (někdy se prodává zvlášť obal, a zvlášť vložka), a zejména na jaký provozní průtok je filtr dimenzován. Dimenzování by mělo být přinejhorším takové, jaký bude maximální dosažitelný průtok v okruhu, ale je to opravdu naprosté minimum, a filtr se pak mnohem dříve zanese, a bude ho tedy potřeba častěji měnit a více hlídat. Doporučená hodnota je alespoň dvojnásobek provozního průtoku v okruhu (pro vratné filtry), nebo více. U sacích je to pak naprosté minimum. Zanesení filtru by se mělo sledovat manometrem nebo speciálním detektorem zanesení (relativně levná speciální součástka v ceně maximálně stokoruny nebo dvou, objevují se ale eshopy, které za tuto primitivní součástku chtějí víc než za kalibrovaný manometr, který je přesnější, a poskytuje lepší představu než prostý detektor zanesení, takže bych asi spíše doporučil rovnou sáhnout po manometru patřičného rozsahu – bohatě stačí do 10 barů – u sacích filtrů samozřejmě násobně méně, a manometr se musí vyměnit za vakuometr, tedy měřič podtlaku), a filtr by se měl včas vyměnit. Pokud se stav nesleduje, mění se filtr podle provozních podmínek stroje a provozních hodin maximálně každé dva roky, v případě, že stroj pracuje v nepříznivých podmínkách (prašné prostředí a podobně), nebo je v provozu denně nebo skoro denně, pak se mění i 2x ročně.

Olej použijte pokud možno hydraulický (ne motorový a podobně, převodový lze použít pokud je to nutné), a to pokud možno pro celoroční nebo zimní provoz specifikace ISO VG32, pro letní provoz nebo provoz s předehřevem oleje ISO VG46. Pro rotační hydromotory jsou pak speciální oleje, ale není nutné se tím zabývat u hobby strojů. Postačí běžný hydraulický olej příslušné specifikace. Olej se mění pravidelně každé 2-3 roky, pokud stroj pracuje v prašném nebo jinak náročném prostředí, nebo se více zahřívá, pak i častěji. Při jeho výměně je potřeba vypustit co nejvíce starého oleje, vyčistit (pokud možno důkladně vymýt a vysušit) nádrž, a následně naplnit a odvzdušnit celý okruh. Většinou není odvzdušnění od čerpadla dál potřeba řešit, ale záleží na mnoha faktorech. Sání a čerpadlo je nezbytné zalít vždy, pokud se nenaplní samo. Nikdy nespouštějte čerpadlo bez úplného zalití čerpadla i sání a dostatku oleje v nádrži (ani na vteřiny), a nenechte nikdy čerpadlo pracovat v podmínkách kdy by se do něj dostalo větší množství vzduchu, bubliny nebo pěna, voda, kal a podobně. I zdánlivě malé napěnění oleje může způsobit za určitých podmínek poškození čerpadla vlivem kavitace. Viz článek o kavitaci na Wikipedii

Ze stejného důvodu je potřeba dostatečně dimenzovat sání a omezit překážky, zúžení a přechody v něm na nezbytné minimum. V sání čerpadel obvykle nesmí být podtlak vyšší než několik desetin baru (obvykle do cca -0,25 baru), jinak vzniknou podmínky pro vznik kavitace a následné poškození čerpadla. Mohou vznikat i další problémy, jako zavzdušňování okruhu (a následné problémy s pružením či padáním pístů atd), částečná nebo úplná ztráta funkce čerpadla či celého okruhu, pěnění oleje, přehřívání čerpadla i oleje atd. Ke stejným problémům, případně poškození čerpadla, může vést i poddimenzování nádrže či sání, napěněný olej, nízký stav oleje v nádrži, přehřátý olej (dlouhodobě by olej neměl mít více než 55°C, krátkodobě pak do max. 80°C), kal nebo voda v oleji, absence nebo ucpání přisávání vzduchu do nádrže a další problémy s olejem, sáním a nádrží, případně špatná funkce přetlakového ventilu nebo jiný problém s nadměrným tlakem či tlakovými rázy v okruhu.

Pomohly vám naše stránky, nebo se vám prostě jen líbí že tu najdete informace, návody, kalkulátory a katalogy ke stažení ve formě srozumitelné i pro začátečníky?

![]()